摘要

玻璃纤维增强聚合物(GFRP)筋与聚甲醛(POM)纤维增强超高性能混凝土(UHPC)的结合,可以创造出具有优异服役性能和卓越耐久性的结构体系。粘结是影响GFRP筋与POM纤维增强UHPC结构服役性能的关键因素。因此,本文采用直接拉拔试验研究了GFRP筋与POM纤维增强UHPC之间的粘结行为。试验变量包括筋材类型、POM纤维体积分数、埋置长度、筋材直径、混凝土保护层厚度和混凝土抗压强度。讨论了这些试验变量对GFRP筋与POM纤维增强UHPC的破坏模式、粘结应力-滑移曲线和粘结强度的影响。试验结果表明,POM纤维体积分数和筋材直径对粘结强度几乎没有影响。粘结强度随着混凝土保护层厚度的增加而初始增加,当保护层厚度达到筋材直径的3.35倍后趋于稳定。此外,提出了GFRP增强UHPC试件粘结强度的预测模型,并利用其他文献的试验数据进行了验证。建立了一个通用的粘结-滑移本构模型,以准确描述GFRP筋与UHPC的粘结-滑移关系。

1. 引言

钢筋的腐蚀会导致混凝土结构的承载能力和耐久性下降,缩短使用寿命并增加维护成本。因此,开发新型材料替代混凝土结构中易腐蚀的钢筋至关重要。纤维增强聚合物(FRP)筋具有高强度、耐腐蚀和重量轻等优点,引起了研究人员的关注。其中,玻璃纤维增强聚合物(GFRP)筋是应用最广泛的FRP筋类型,但其也存在弹性模量低、与混凝土粘结性能差以及脆性断裂等缺点。

掺入纤维的超高性能混凝土(UHPC)具有高密实度、高强度、高韧性、高耐久性和应变硬化特性。然而,UHPC的抗拉强度仍显著低于其抗压强度。因此,将具有高抗拉强度的GFRP筋作为纵向配筋与具有高抗压强度的UHPC结合,可以形成一个高效的结构体系。此外,UHPC的这些特性不仅可以解决GFRP增强普通混凝土中裂缝宽、变形大、延性差等问题,还能提高结构耐久性并降低维护成本。

UHPC中常用的增强纤维包括钢纤维、聚丙烯(PP)纤维、聚乙烯(PE)纤维和聚乙烯醇(PVA)纤维。钢纤维增强UHPC试件仍面临钢材腐蚀问题,而在UHPC中使用PP、PE和PVA纤维则遇到分散性差和易结团等挑战。因此,提出了一种新型合成纤维——聚甲醛(POM)纤维,它具有耐酸碱、引气量低和易于分散等优点,被认为是更适合UHPC的增强材料。

FRP筋和UHPC材料主要用于需要高强度、耐久性和轻质特性的工程项目,包括桥梁、隧道、近海和海洋基础设施。目前,同时使用FRP筋和UHPC的工程实例鲜有报道。粘结性能是确保FRP筋和UHPC材料协调工作的基础,也是实现此类结构优异性能的关键。

目前,关于FRP筋与UHPC粘结性能的研究中,UHPC通常采用钢纤维增强,少数使用PP或PE纤维,但很少使用POM纤维。POM纤维含量增加对FRP筋与UHPC粘结行为的影响尚不清楚。此外,现有研究关于筋材直径对FRP增强UHPC粘结强度的影响也不一致。因此,有必要对FRP筋与POM纤维增强UHPC的粘结行为进行进一步研究。

本研究采用直接拔出试验方法,系统研究了 GFRP 钢筋与POM纤维增强 UHPC 的粘结行为。试验参数涵盖:钢筋类型、POM纤维体积分数、埋置长度、钢筋直径、混凝土覆盖层厚度及混凝土抗压强度。研究重点分析了各参数对 GFRP 钢筋 UHPC 试件破坏模式、破坏机理、粘结应力-滑移关系及粘结强度的影响。此外,基于文献实验数据,研究团队提出了 GFRP 钢筋与 UHPC 粘结强度的预测模型,并通过验证予以确认。基于m- BPE 和 CMR 模型(将拟合系数视为常数),建立了 GFRP 增强 UHPC 试样的通用粘结-滑移本构模型。

2. 试验方案

2.1 材料

2.1.1 增强筋材

试验使用了两种筋材:直径分别为10、13、16和19 mm的GFRP筋,以及直径为13 mm的CFRP筋。所有GFRP和CFRP筋表面均采用螺旋缠绕和喷砂处理。筋材的表面特征(直径D、肋间距s_r、肋高h、缠绕角α)见图1,相应几何特性列于表1。筋材力学性能通过拉伸试验获得,见图2和表1。

图1. 筋材表面特征示意图

表1. 筋材物理力学性能

图2. 筋材拉伸试验示意图

2.1.2 混凝土

试验制备了目标抗压强度为100 MPa的UHPC,使用了波特兰水泥、硅灰、超细粉煤灰、硅砂、POM纤维、减水剂和水。POM纤维长度为6 mm,其力学性能见表2。不同POM纤维体积分数的UHPC配合比见表3。UHPC的力学性能(立方体抗压强度和轴心抗压强度)测试见图3,结果汇总于表4。

表2. POM纤维力学性能

表3. UHPC配合比 (1 m³)

图3. UHPC力学性能测试示意图

表4. UHPC力学性能

2.2 试件设计与制备

直接拉拔试验的典型试件为筋材嵌入混凝土立方体中,见图4(a)。UHPC立方体边长为200 mm,筋材长度为700 mm。筋材加载端套有250 mm长的钢套管并填充膨胀水泥,以防止机器夹具夹持力导致的剪切破坏。通过调整PVC管位置改变粘结段长度(埋置长度),通过移动筋材位置改变保护层厚度,见图4(b)。

图4. 拉拔试件详图

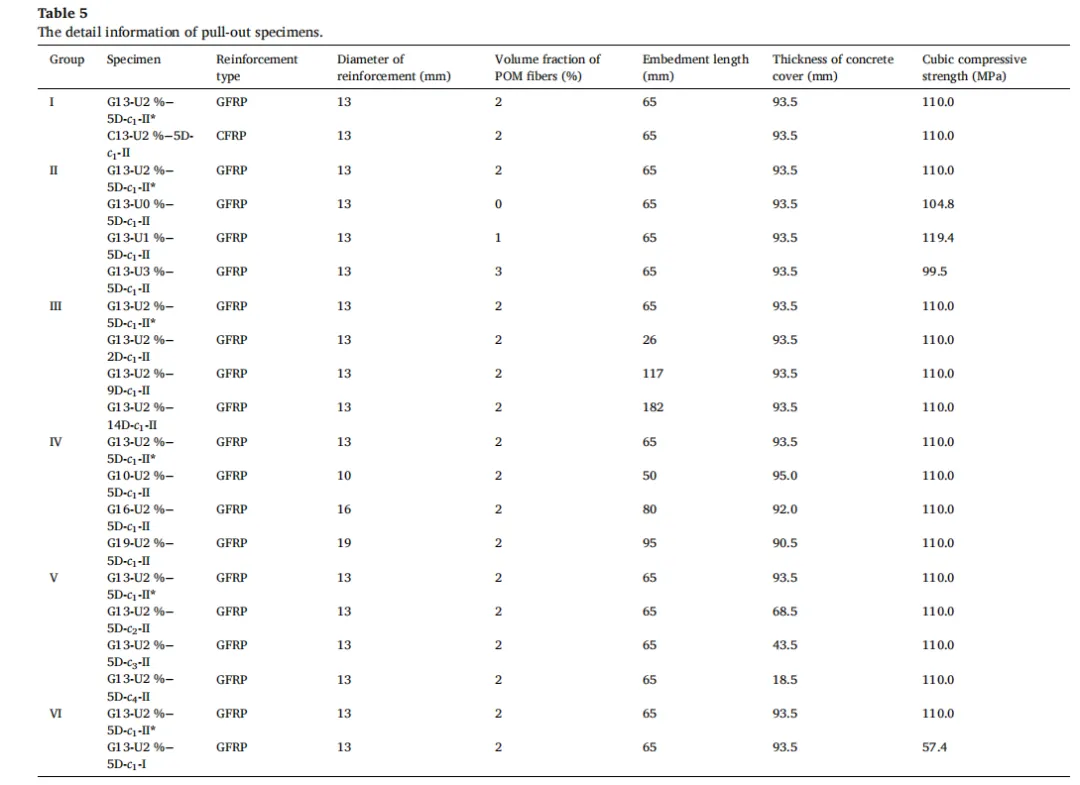

试验设计了六个系列试件,变量包括:筋材类型(系列一)、POM纤维体积分数(系列二)、埋置长度(系列三)、筋材直径(系列四)、保护层厚度(系列五)、混凝土抗压强度(系列六)。对照组为直径13 mm的GFRP筋和含2%体积分数POM纤维的UHPC,埋置长度取为5倍筋径。所有系列详情见表5。每组制备3个相同试件,共45个。浇筑后的拉拔试件见图5。

表5. 拉拔试件详细信息

图5. 浇筑后的拉拔试件

2.3 试验装置

直接拉拔试验装置见图6(a),由带钢管的钢底板、两块钢板、四根螺纹钢杆和若干螺母组成。试验在最大容量为1000 kN的万能试验机上进行,见图6(b)。采用位移控制,加载速率为1.2 mm/min,试验终止条件为试验机位移达到35 mm。通过四个LVDT测量筋材与UHPC之间的相对滑移。

图6. 试验装置及直接拉拔试验示意图

3. 试验结果与讨论

3.1 破坏模式与机理

所有FRP增强UHPC试件的破坏模式可分为三种:拔出(PO)、拔出后筋材断裂(PO-BR)和混凝土劈裂(CS),见图7。大多数试件发生PO或PO-BR破坏,仅试件G13-U2%-14D-c1-II和G19-U2%-5D-c1-II发生CS破坏。

PO破坏:表现为FRP筋表面砂粒剥离、螺旋包裹层磨损和树脂层被切断。这主要是由于UHPC的剪切强度高于FRP筋,界面粘结强度由筋材纤维与树脂间的剪切强度控制。

PO-BR破坏:这是一种在GFRP增强UHPC试件中观察到的新型破坏模式。其特征是试件在达到第一峰值荷载前发生拔出损伤,随后筋材断裂。

CS破坏:主要归因于试件内特定薄弱界面处的拉应力超过了UHPC的抗拉强度。

不同参数对破坏模式的影响:

筋材类型:与GFRP增强试件相比,CFRP增强试件未发生PO-BR破坏,筋材表面表现为磨损(图8a-b)。

POM纤维体积分数:增加POM纤维体积分数,破坏模式基本不变。

埋置长度:随着埋置长度增加,破坏模式从PO变为PO-BR,最终变为CS。临界埋置长度约为9倍筋径,远小于GFRP增强普通混凝土规范建议的20倍筋径。

筋材直径:直径10和13 mm的试件发生PO或PO-BR破坏;直径19 mm的试件发生CS破坏;直径16 mm的试件全部为PO破坏。

保护层厚度:当保护层厚度不小于43.5 mm(约3.35倍筋径)时,对破坏模式(PO或PO-BR)影响甚微。当厚度降至18.5 mm(1.42倍筋径)时,试件仅发生PO破坏。

抗压强度:随着UHPC抗压强度提高,破坏模式从纯PO变为PO与PO-BR的组合。3天龄期时,由于界面未完全形成且UHPC强度低,试件仅发生PO破坏(图8c)。

3.2 粘结应力-滑移关系

典型的粘结应力-滑移曲线(以试件G13-U2%-5D-c1-II为例)及其平均值见图9。对于发生PO或PO-BR破坏的试件,其粘结应力-滑移曲线可分为四个阶段(图10):

1. 微滑移阶段(OA):粘结应力随滑移线性增加,主要由化学粘着力和机械咬合力提供。

2. 滑移阶段(AB):粘结应力增速放缓,滑移显著增加。粘结强度对应的滑移值多在1.5-3.5 mm之间。粘结力主要来自机械咬合和界面摩擦力。

3. 下降阶段(BC):达到第一峰值(B点)后,FRP筋表面发生破坏,机械咬合力减弱。粘结应力降至最小值(C点)时,约为粘结强度的60-80%,对应滑移约8-15 mm。

4. 残余阶段(CD):粘结应力呈循环升降,粘结力主要来自界面摩擦力。相邻波谷间的滑移差值与筋材肋间距一致。

图9. 试件G13-U2%-5D-c1-II*的粘结应力-滑移曲线

图10. 各参数对平均粘结应力-滑移曲线的影响

各参数对平均粘结应力-滑移曲线的影响总结如下(图10):

筋材类型:CFRP试件比GFRP试件在粘结强度对应的滑移更大,下降阶段波谷应力更低。

POM纤维体积分数:几乎无影响。

埋置长度:影响显著。埋置长度增加(超过5D),粘结强度对应的滑移明显减小,下降和残余阶段曲线趋势变化明显。

筋材直径:影响主要体现在下降和残余阶段。下降阶段波谷对应的滑移与肋间距值几乎相等。

保护层厚度:超过43.5 mm(3.35倍筋径)时,对曲线整体趋势、初始刚度和粘结强度几乎无影响。当为18.5 mm(1.48倍筋径)时,下降阶段波谷应力大幅降低。

抗压强度:影响可忽略。当UHPC立方体强度达到一定值后,试件破坏机制表现为筋材表面损伤,提高抗压强度几乎不影响曲线。

3.3 粘结强度

各参数对FRP增强UHPC试件平均粘结强度的影响见图11。

图11. 各参数对平均粘结强度的影响

筋材类型:当POM纤维体积分数为2%时,CFRP增强UHPC试件的粘结强度比GFRP增强试件高6.9%,这很可能是因为CFRP筋的肋高(0.42 mm)大于GFRP筋(0.38 mm)。

POM纤维体积分数:增加POM纤维体积分数对GFRP增强UHPC试件的粘结强度无显著影响。这些试件的破坏机制主要表现为GFRP筋的表面损伤,界面处UHPC损伤极小。

埋置长度:增加埋置长度会导致GFRP增强UHPC试件的粘结强度降低,这与已有研究一致。与对照组(5D)相比,2D试件粘结强度增加10.9%,9D和14D试件则分别降低14.1%和46.8%。

筋材直径:本研究中,增加筋材直径对GFRP增强UHPC试件的粘结强度几乎没有影响。直径为10、13、16和19 mm的试件,平均粘结强度分别为24.3、24.8、23.8和25.1 MPa。

保护层厚度:当保护层厚度不小于43.5 mm(≥3.35倍筋径)时,对粘结强度影响可忽略。但当厚度为18.5 mm(1.42倍筋径)时,粘结强度比93.5 mm(7.19倍筋径)试件下降15.7%。粘结强度随保护层厚度增加先提高后趋于稳定,拐点出现在约3.35倍筋径处。

抗压强度:增加UHPC抗压强度对试件粘结强度影响很小。当混凝土抗压强度超过一定值后,试件破坏更依赖于筋材的剪切强度,使得粘结强度几乎与混凝土抗压强度无关。

4. 理论分析

4.1 粘结强度预测

现有设计规范(ACI 440.1R-15, JSCE 1997, CSA S806-12, CSA S6-14)及多位学者提出的FRP筋与UHPC粘结强度预测模型见表7。这些模型在预测本研究参数影响时存在局限性(图12)。

表7. FRP增强混凝土粘结强度预测模型

图12. 各公式对FRP增强UHPC试件粘结强度的预测结果

基于ACI 440.1R-15模型,利用试验数据拟合修正,提出了一个更准确的GFRP筋与UHPC粘结强度预测模型:

其中,(C/D) 和 (sqrt{f_{mathrm{c}}}) 分别限制为小于3.5和8。

该模型的预测结果与试验结果吻合良好(图13)。此外,该模型也能较好地预测GFRP筋与海水海砂UHPC(SWSS-UHPC)的粘结强度(图14)。

图13. 使用公式(10)预测的粘结强度结果

图14. 试验与预测粘结强度结果对比

4.2 粘结-滑移曲线分析建模

基于m-BPE和CMR模型(表10),建立了GFRP增强UHPC试件通用的粘结-滑移本构模型。

表10. FRP增强混凝土粘结-滑移预测模型

该模型预测的曲线与试验结果总体吻合良好(图15,图16),能有效描述FRP筋与UHPC的粘结-滑移关系。

图15. 上升阶段试验与拟合粘结-滑移曲线对比

图16. 试验与模型粘结-滑移曲线对比

5. 结论

本研究通过一系列拉拔试验,研究了GFRP筋与POM纤维增强UHPC的粘结行为。基于试验结果和分析,得出以下结论:

1. GFRP增强UHPC试件的主要破坏模式为拔出(PO)和拔出后筋材断裂(PO-BR)。随着埋置长度增加,破坏模式从PO变为PO-BR,再变为混凝土劈裂(CS);随着筋材直径增加,破坏模式从PO-BR变为PO,再变为CS。

2. 增加POM纤维体积分数对GFRP增强UHPC试件的破坏模式、损伤机制、粘结应力-滑移曲线和粘结强度影响可忽略。当立方体抗压强度超过57 MPa后,继续提高强度对GFRP筋与UHPC的粘结强度和粘结应力-滑移曲线影响甚微。

3. GFRP增强UHPC试件的粘结强度随埋置长度增加而降低,但随筋材直径增加几乎不变。粘结强度随保护层厚度增加先提高后趋于稳定,拐点出现在保护层厚度约为筋材直径3.35倍处。

4. 现有方程无法准确预测各参数对FRP筋与UHPC粘结强度的影响。提出了一个GFRP筋与UHPC粘结强度预测模型,并经其他文献试验数据验证,吻合良好。

5. 结合m-BPE和CMR模型,将拟合系数视为常数,建立了GFRP增强UHPC试件通用的粘结-滑移本构模型。该模型能有效描述GFRP筋与UHPC的粘结-滑移关系。

研究局限与展望:

1. 本研究建立的模型可能不适用于其他纤维(如钢纤维)增强的UHPC。未来将研究不同纤维类型的影响。

2. 未考虑FRP筋肋高和表面处理的影响。未来将对此进行研究,修正现有模型。

3. 本研究聚焦短期性能,未来将考虑长期持载及环境暴露对粘结耐久性的影响。

本推文仅对原文献进行简要分享,研究团队的相关信息已在开头注明,如有侵权或信息不准确之处,请通过后台联系。

DOI:https://doi.org/10.1016/j.engstruct.2024.119324