作为珠三角制造业核心重镇,东莞依托完整的产业链配套、成熟的精密加工体系,成为国内塑料模具产业的标杆聚集地,2024年模具产值达387.6亿元,占广东全省总量的34.9%,稳居区域首位。东莞塑料模具厂家以技术创新为核心竞争力,深耕精密制造领域,覆盖电子、汽车、医疗、家电等多行业模具研发与生产,凭借精细化工艺、智能化升级与全链条服务,适配中高端市场对模具精度、寿命及量产效率的严苛需求,成为制造业升级的重要支撑力量。

一、东莞塑料模具厂家的核心技术支撑:精度基石

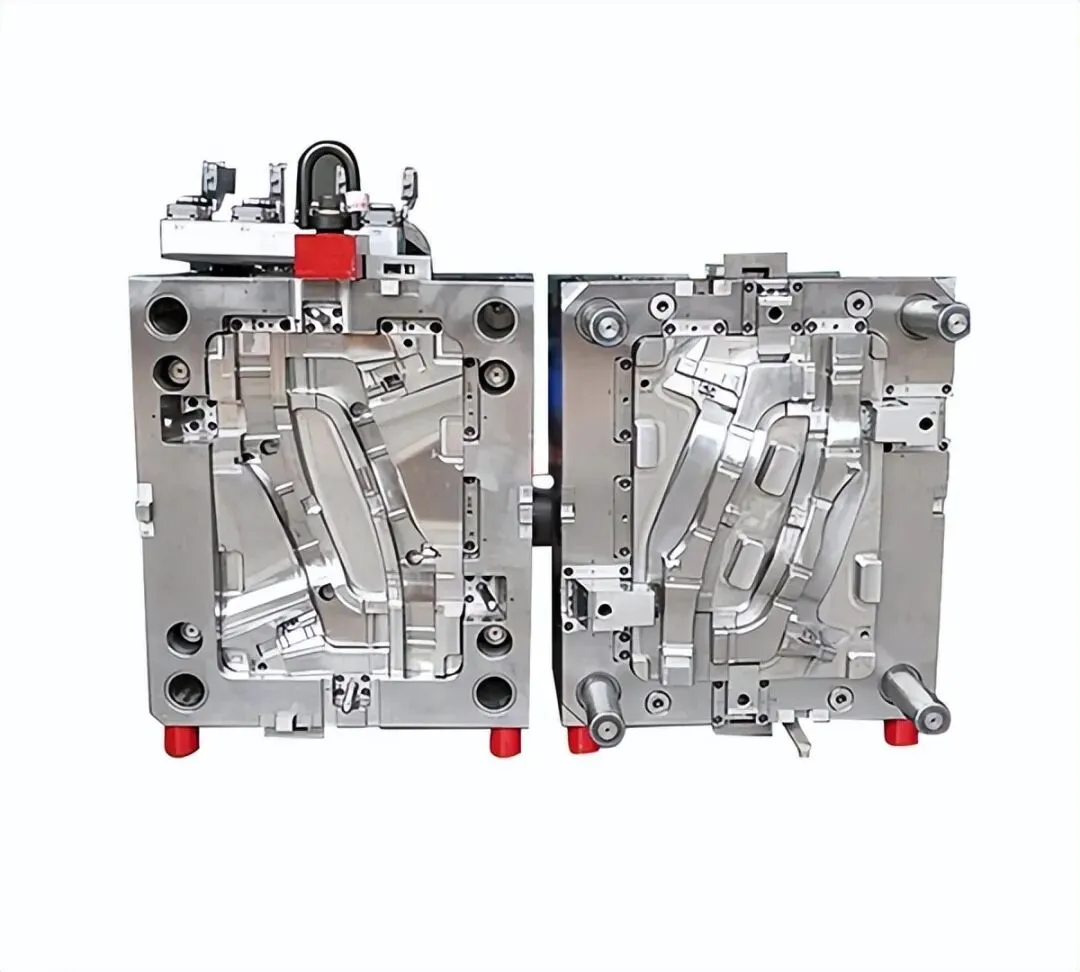

精度是塑料模具的核心竞争力,东莞厂家通过技术迭代与设备升级,构建起全流程精度管控体系。在模具设计环节,普遍采用UG、SolidWorks等CAD软件完成3D建模,搭配Moldflow模流分析工具,模拟注塑过程中的熔体流动、冷却收缩等场景,提前优化浇口布局与冷却系统结构,规避产品缩水、翘曲、气纹等常见缺陷,大幅减少试模次数与研发成本。

材料选型与预处理技术是精度保障的前提,厂家根据模具用途与寿命需求,精准选用适配钢材——经济型模具选用P20预硬化钢,高精度、高耐磨需求则采用S136、SKD61、SKH11等优质钢材,医疗、食品级模具优先选用符合GMP标准的耐腐蚀材质;

二、东莞塑料模具厂家的精密加工工艺:多技术融合打造核心竞争力

东莞塑料模具厂家依托区域产业集群优势,配齐高端加工设备,形成多工艺协同的加工体系。核心加工环节中,CNC高速加工中心承担粗加工与半精加工任务,通过高转速、小切削量的加工方式,实现模具基础形状的精准成型,精度可达±0.005mm;慢走丝线切割专注处理复杂型腔、细小孔位与高精度镶件,切割缝隙控制在0.01mm以内,确保模具运动部件配合精准;电火花加工则用于处理深槽、锐角等传统切削难以成型的结构,避免毛刺产生,提升模具型腔表面光洁度。

检测技术贯穿加工全程,多数厂家配备三坐标测量仪、投影仪等精密检测设备,对模具关键尺寸进行全维度检测,误差严格控制在±0.002mm以内,部分医疗领域模具如微流控芯片模具,通道精度可达到±0.003mm,完全适配高端产品生产需求;

三、东莞塑料模具厂家的智能化升级与全链条服务:赋能产业高质量发展

随着制造业智能化转型,东莞塑料模具厂家加速数字化、智能化升级,推动模具制造从经验驱动向数据驱动转型。部分厂家引入工业互联网平台,实现设计、加工、检测、维护全流程数据互通,通过AI算法优化加工参数,提升生产稳定性与一致性。依托东莞完整的产业链配套,厂家可快速对接钢材供应、热处理、塑料原料等上下游资源,大幅缩短生产周期;

四、东莞塑料模具厂家的行业适配与技术迭代:贴合多领域发展需求

东莞塑料模具厂家深耕细分领域,针对不同行业需求优化技术方案,形成差异化竞争力。电子领域聚焦连接器、键帽、智能终端外壳等小型精密模具,主打轻量化、高精度与快速交付;汽车领域专注汽车卡扣、连接器、空调系统部件模具,耐温范围覆盖-40~150℃;医疗领域聚焦试剂盒、清创勺、体温枪等器械模具,严格遵循ISO13485认证标准,保障产品安全性与合规性;家电领域则侧重大型注塑模具,兼顾效率与成本,适配批量生产需求。

未来,依托粤港澳大湾区模具技术创新联盟的协同优势,东莞塑料模具厂家将持续聚焦高寿命模具材料、精密冷却系统设计等核心技术攻关,推动3D打印原型快速成型、绿色低能耗工艺的普及,进一步强化“精度高、交付快、成本优”的核心竞争力,为全球制造业升级提供专业模具技术支撑。